Ingénierie des capteurs et du contrôle

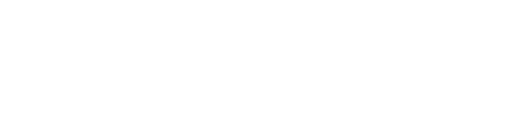

Le contrôle fait référence au processus de régulation ou de manipulation du comportement d’un système afin d’obtenir les résultats souhaités. Dans la mécatronique, le contrôle joue un rôle clé dans la gestion et l’optimisation des performances du système. Elle vise à réduire l’erreur de la réponse d’un actionneur par rapport à l’ordre d’entrée.

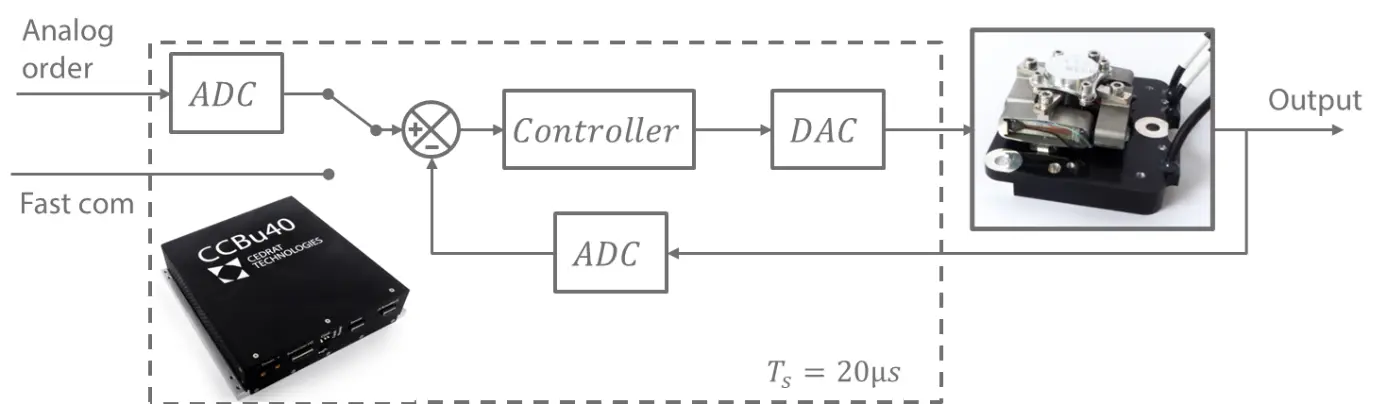

A CTEC, le driver et le contrôleur sont toujours combinés dans le même boîtier ou rack, appelé « le contrôleur ». Le contrôleur est basé sur un microprocesseur avec des lois de contrôle numériques implémentées pour permettre des calculs rapides, précis et fiables.

Intégré dans la boucle de contrôle, le capteur de position est un élément clé de la boucle de contrôle pour obtenir une réponse de la sortie du mécanisme.

Capteurs

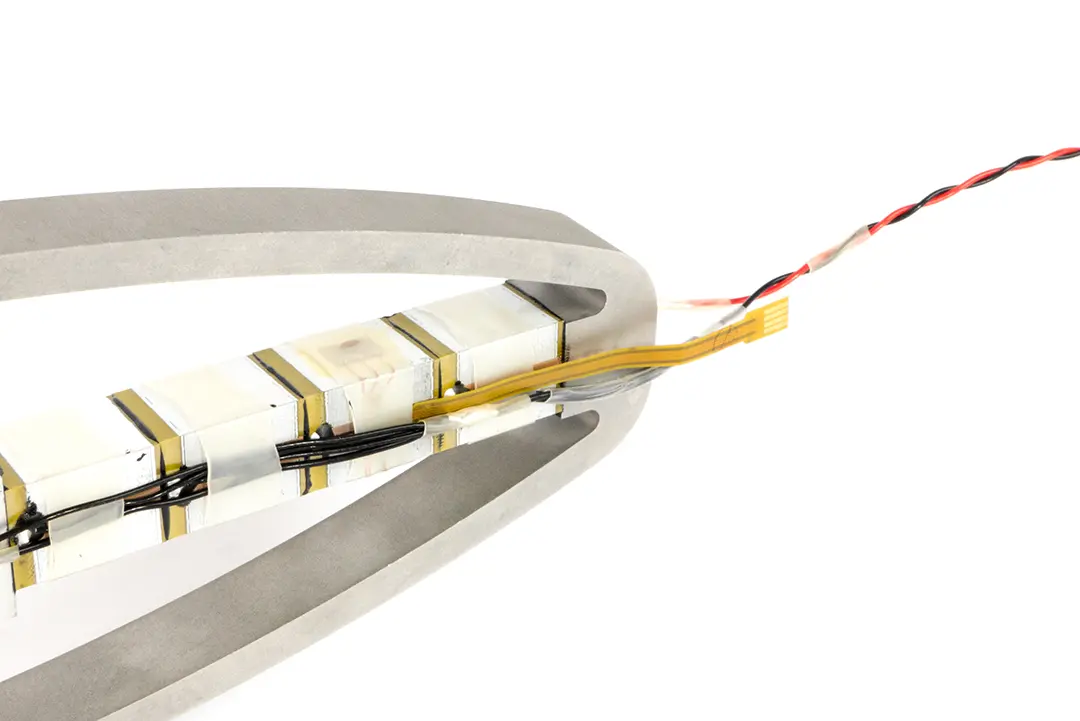

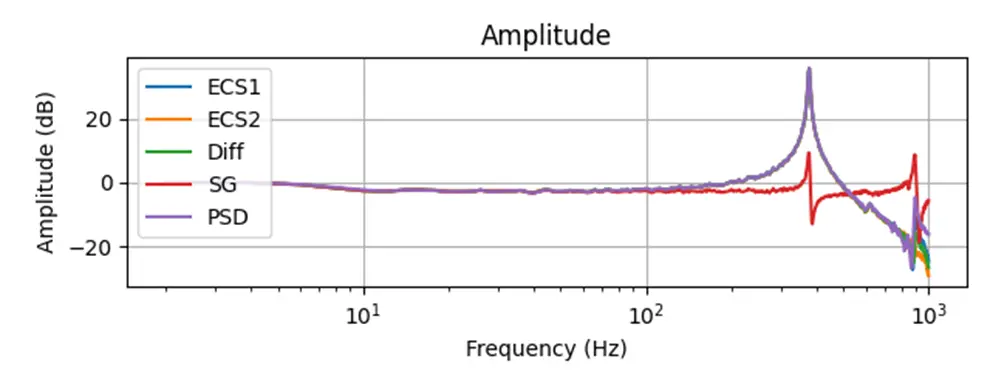

A CTEC, nous utilisons systématiquement des jauges de contrainte sur nos mécanismes piézoélectriques. Directement collée à la céramique piézoélectrique, la jauge de contrainte permet de mesurer indirectement le mouvement du mécanisme par la déformation de la céramique. Ces capteurs présentent l’avantage d’être compacts et facilement intégrables. Cependant, ils présentent une limitation lorsque la performance dynamique souhaitée s’approche de la fréquence de résonance du mécanisme. L’amplification mécanique de la résonance introduit une erreur entre l’expansion de la céramique et le mouvement réel du mécanisme.

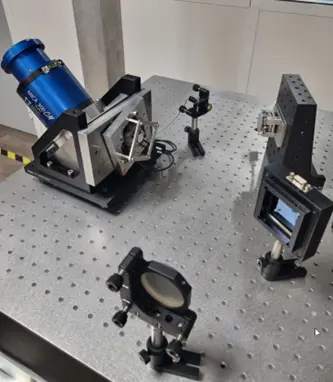

Pour les besoins de contrôle exigeants et les mécanismes magnétiques, CTEC utilise des capteurs à courants de Foucault (capteurs ECS) pour obtenir une lecture directe du mécanisme. Cette technologie, combinée à un contrôle plus avancé, nous permet de contrôler précisément nos mécanismes jusqu’à et au-delà de leur résonance. Cependant, ce type de capteur nécessite plus d’espace et impose des contraintes d’intégration supplémentaires sur le mécanisme.

CTEC peut personnaliser sa technologie de capteurs à courants de Foucault pour répondre à votre application spécifique : capteurs linéaires ou angulaires embarqués, tels que les ECS plats sur PCB placés sous le miroir dans les mécanismes FSM et DTT et les solutions de détection à micro-commutation pour la détection de mouvements tangentiels et normaux.

Contrôle

En fonction de l’application et des performances visées, le contrôle est personnalisé pour chaque développement spécifique. Le tableau ci-dessous résume les besoins en matière d’analyse d’erreurs pour différentes applications :

Fonctions

Positionnement lent

Positionnement rapide

Suivi

Rejet de vibrations

Applications

Statique

Dynamique

Dynamique

Dynamique

Performances analysées

Amplitude d’erreur

Erreur combinée : erreur d’amplitude et de phase, jitter, settling time

Erreur combinée : erreur d’amplitude et de phase, jitter, rising time

Jitter, rejet de vibrations

Exemples

Mouvement lent de la charge utile ou pointage, mécanisme de pointage ou positionneur

Miroir d’orientation rapide, platine XY pour le micro-balayage, obturateur

Miroir d’orientation rapide pour la stabilisation de la ligne de visée ou la fonction de débrouillage

Miroir d’orientation rapide, actionneur proof-mass (actionneur inertiel)

Pour atteindre les performances attendues citées ci-dessus, CTEC peut concevoir plusieurs types de lois de contrôle et les implémenter dans ses contrôleurs numériques. La réponse mécanique dynamique des mécanismes CTEC (grâce à leurs fréquences de résonance mécanique élevées) nécessite un traitement très rapide (quelques dizaines de kHz), ce qui constitue la principale différence avec le contrôle standard d’un moteur électrique (quelques kHz).

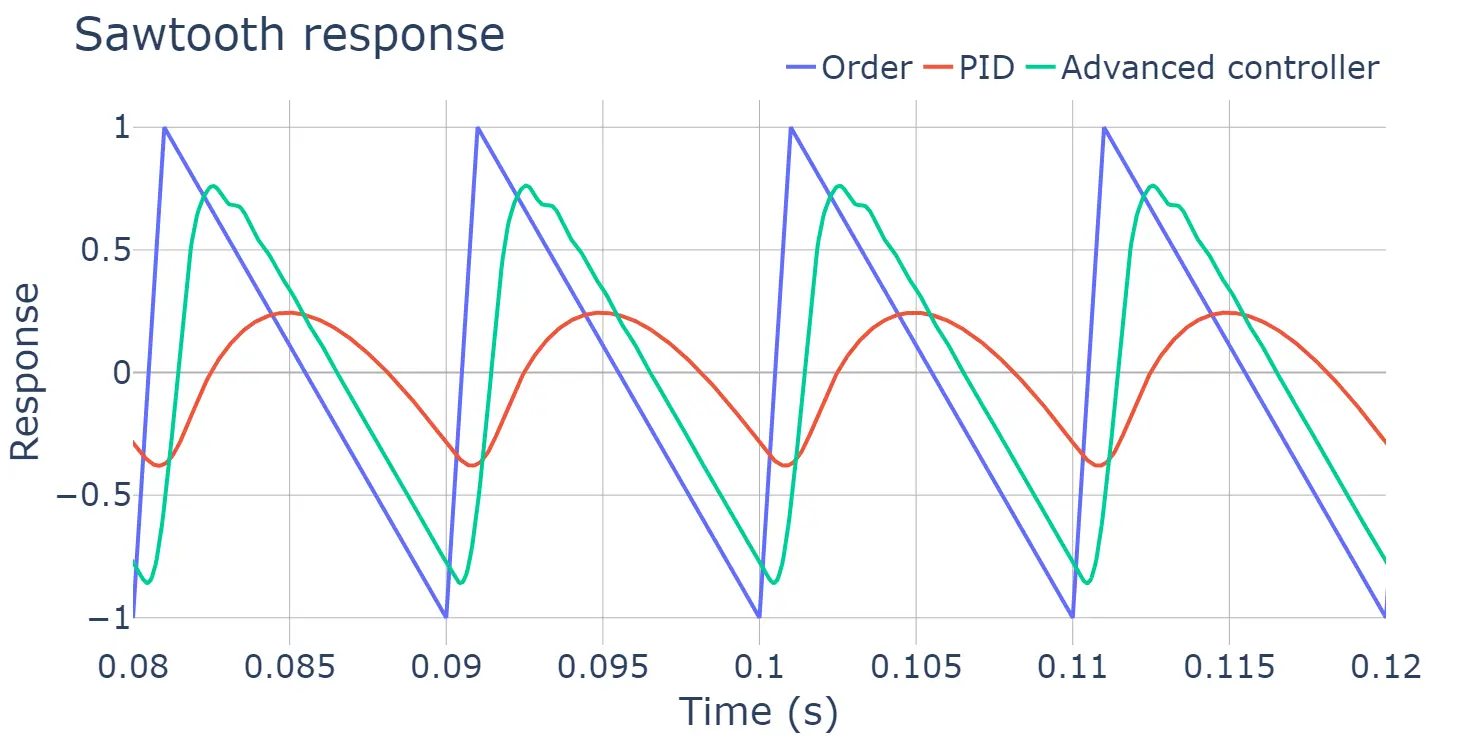

La loi de contrôle standard basée sur les filtres PID et Notch ne peut pas fournir au contrôleur la capacité de réagir aux perturbations externes aux fréquences de résonance et au-delà. Une loi de commande avancée basée sur un retour d’état complet et une identification de modèle combinée à des capteurs corrects permet d’amortir ces perturbations aux fréquences de résonance du système.

Un preshaping pourrait être associé à cette loi de rétroaction pour améliorer les performances globales.

La dynamique du système est directement améliorée : la fréquence de coupure est plus élevée et le temps de réponse du système est plus court.

Cette figure montre les avantages d’un contrôle avancé par rapport à un PID standard.

La réponse dynamique est fortement améliorée, ce qui permet un contrôle plus précis du mécanisme, quelle que soit la forme du signal.

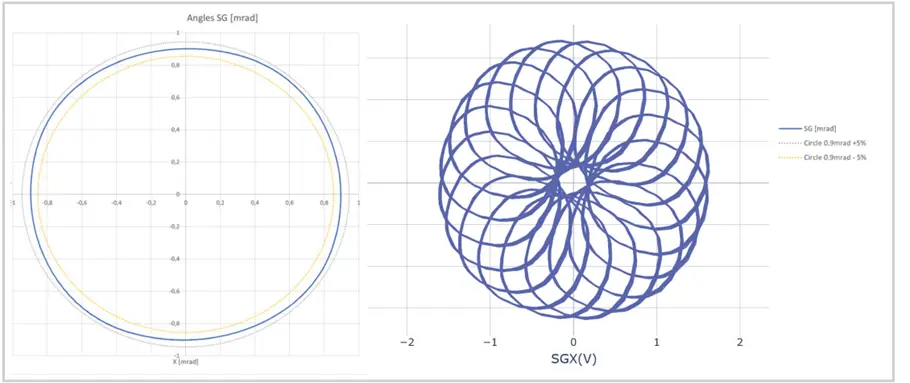

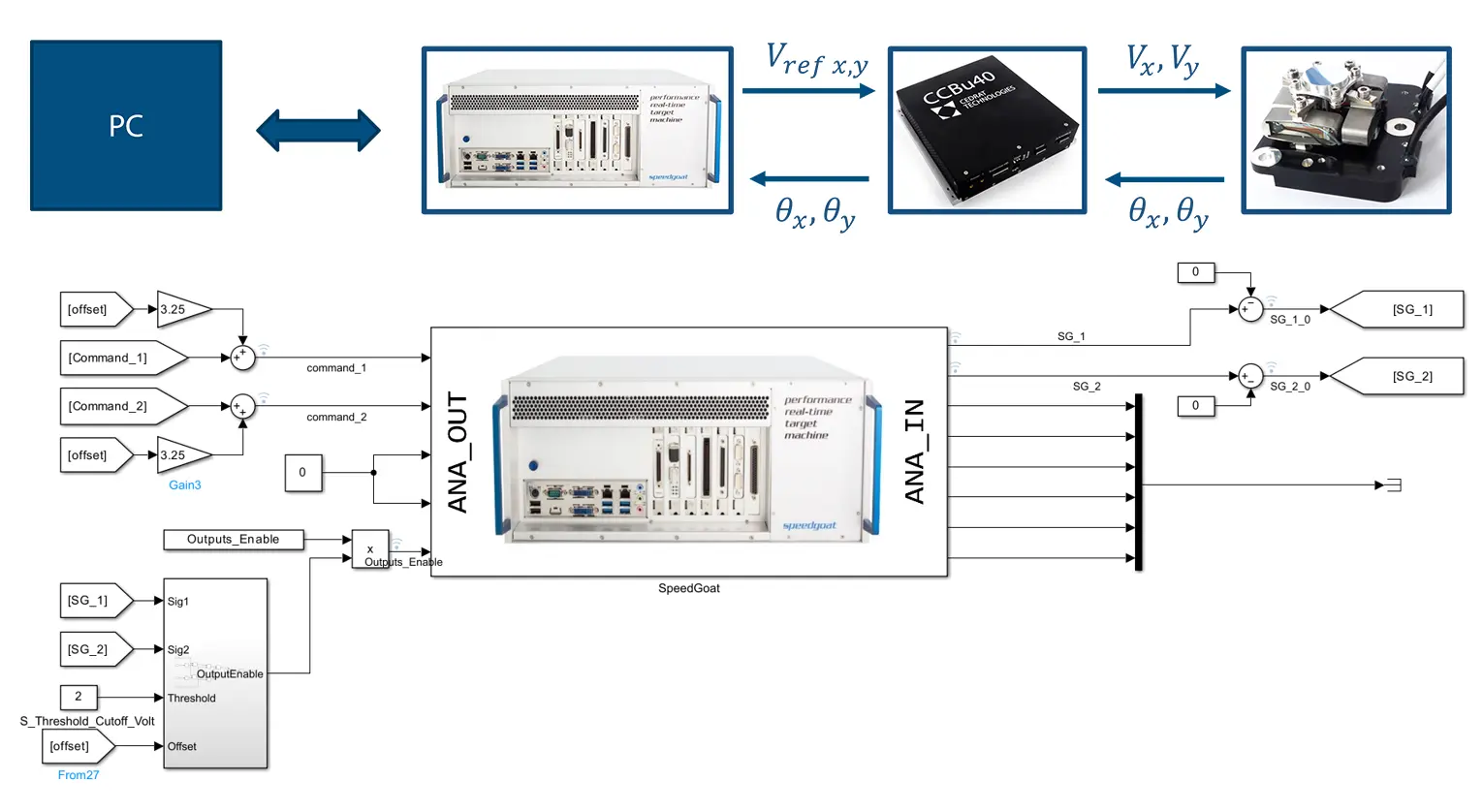

Le prototypage rapide pourrait être utilisé pour démontrer les performances de la commande.

Ce type de contrôle avancé peut être mis en œuvre dans le cadre d’un processus de développement spécifique afin d’obtenir les meilleures performances. Pour plus d’informations sur notre expertise dans ce domaine, consultez notre brochure sur le contrôle avancé.

L’objectif de l’équipe contrôle est d’améliorer la vitesse et la précision des mécanismes. Si nécessaire, l’accent peut être mis sur le développement de nouvelles lois de contrôle pour répondre aux besoins de performance du client. Cela implique l’identification de modèles électromécaniques et la mise en œuvre de ces lois de contrôle sur des plates-formes numériques afin de garantir des performances et une précision optimale (à l’aide d’outils tels que Simulink, Mathlab, Speedgoat).