Ingénierie Mécanique

CTEC développe et produit des mécanismes piézoélectriques et magnétiques sur mesure pour les applications de ses clients. Avec plus de 25 ans d’expérience dans le domaine, les équipes d’ingénieurs de CTEC sont capables de répondre à des demandes exigeantes et spécifiques en termes de performances avancées et d’environnements sévères. Ci-dessous sont présentées les étapes typiques d’une collaboration sur des projets industriels. Le déroulement et les étapes du projet peuvent également être adaptés pour répondre à vos besoins spécifiques. Le suivi des projets peut aller de simples études à des projets spatiaux complexes.

Roadmap typique d’un projet

Faisabilité et pré-design

Pour répondre aux besoins non couverts par les produits COTS (Commercial Off-The-Shelf), CTEC initie les projets spécifiques par une étude de faisabilité. Cette étude comprend une recherche technologique, une modélisation analytique et une évaluation des performances attendues (course, bande passante, puissance, …). Cette première itération de conception guide la définition des spécifications, anticipe les défis et inclut un compromis technologique pour hiérarchiser les spécifications et explorer des concepts.

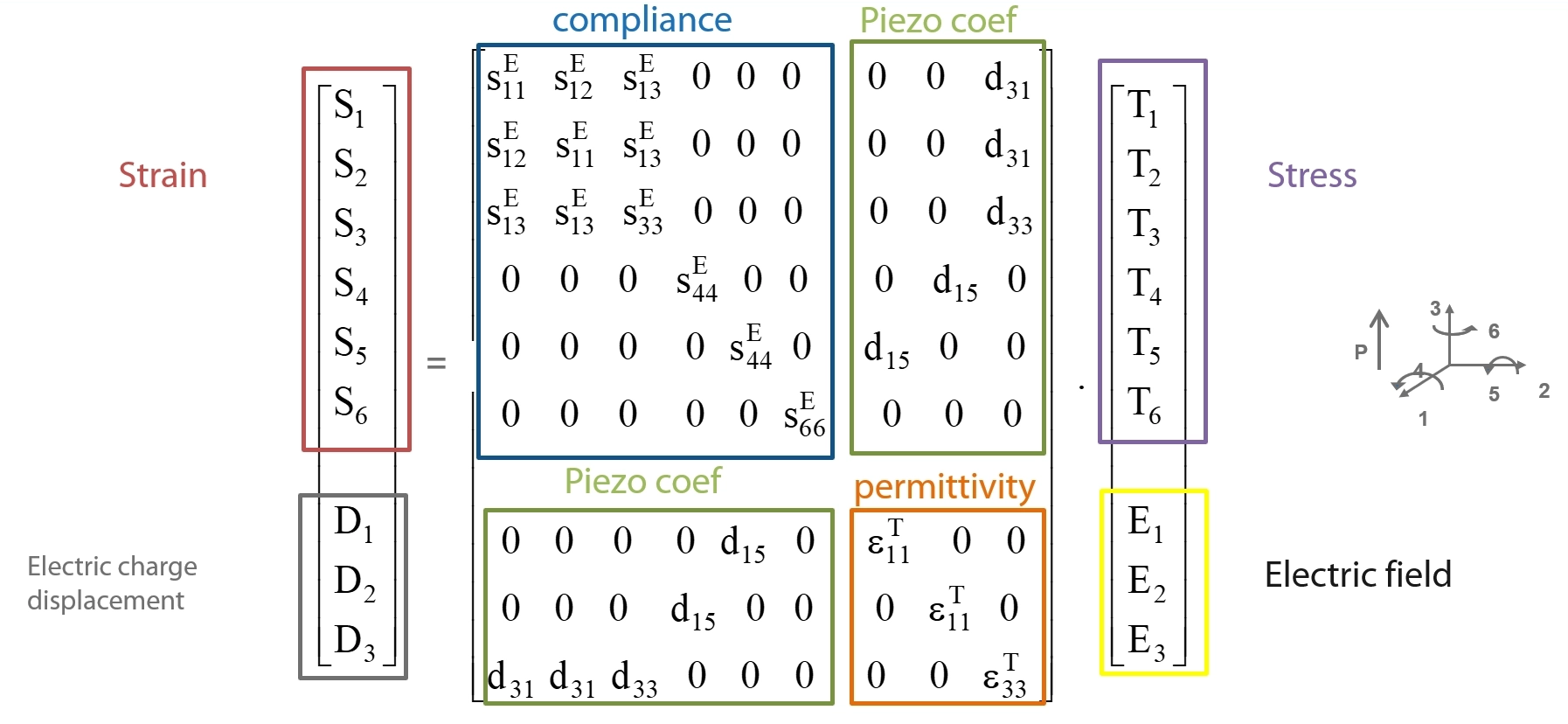

Les composants piézoélectriques et magnétiques sont sélectionnés en fonction de l’environnement de l’application et des spécifications électriques. Ces technologies offrent des capacités de miniaturisation importantes, et les différentes tailles et niveaux de puissance des matériaux actifs, de l’aimant ou de la bobine disponibles permettent d’aborder le même type de produit avec des échelles et des caractéristiques différentes. Le comportement non linéaire et les facteurs environnementaux sont également pris en compte.

Ce processus est mené dans le cadre de réunions techniques avec le client, qui débouchent sur une matrice de conformité, un plan d’essai et une évaluation des risques. Une proposition détaillée comprenant une feuille de route, des lots de travaux, un planning, un coût et un aperçu de la solution finale est ensuite présentée au client. Cette phase permet de bien comprendre les besoins du client, d’atténuer les risques et de proposer des concepts d’ingénierie viables conformes aux spécifications et aux attentes du marché.

Design détaillé

Avec son expertise en ingénierie piézoélectrique et magnétique, CTEC propose des services de modélisation et de conception avancés. Ces services vont de la validation des hypothèses du client par des calculs simples à la réalisation d’études d’optimisation complètes.

Pour développer de nouveaux mécanismes, nos experts mettent en œuvre :

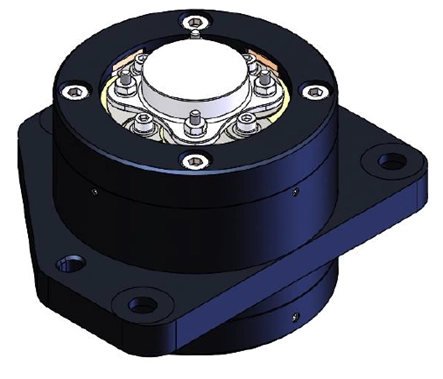

- La conception mécanique CAO avec mécanismes intégrés et mises en plans sur Solidworks (y compris actionneurs, capteurs, circuits imprimés et composants optiques),

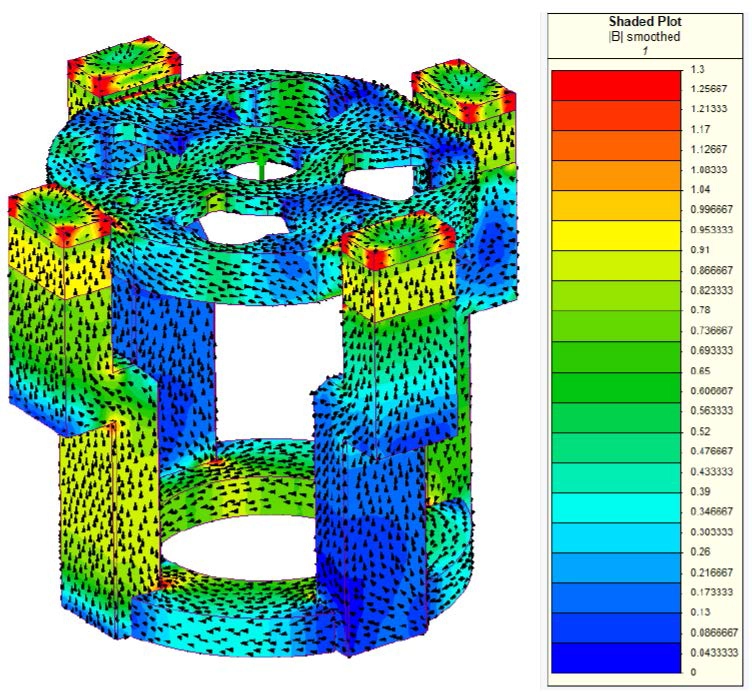

- Des logiciels multiphysiques pour l’évaluation des performances piézoélectriques, magnétiques et acoustiques (NX Nastran, Flux, Magnet, ATILA),

- L’évaluation des performances des mécanismes pour simuler les performances de contrôle (pour les applications statiques, dynamiques et ultrasoniques en boucles ouvertes et fermées) à l’aide de Solidworks, Simulink et Octave.

- Les performances environnementales pour des applications aérospatiales, de défense et industrielles spécifiques (températures élevées, conditions cryogéniques, vide, environnement non magnétique, vibrations, chocs, radiations) en utilisant Solidworks et NX Nastran.

Une collaboration étroite est établie entre la conception mécanique et électronique au cours de cette phase. Cela comprend des tâches telles que l’intégration des circuits imprimés de proximité dans la conception mécanique et la simulation des performances de contrôle liées à la fois au mécanisme et à l’électronique.

Fabrication, assemblage, intégration, test (MAIT) et qualification

CTEC utilise des breadboards et des prototypes comme moyens rapides de valider les performances, d’éliminer les risques techniques du projet tout en optimisant les coûts. La fabrication des pièces mécaniques et des matériaux actifs est sous-traitée. Un contrôle à la réception et un suivi de la qualité de nos fournisseurs sont réalisés. Chaque composant est ensuite assemblé et testé dans notre laboratoire électromécanique. Pour des mécanismes spécifiques tels que le FSM, des intégrations complexes peuvent être réalisées (comme l’intégration de miroirs sans déformation de la surface réfléchissante).

Le laboratoire de CTEC dispose d’une chambre thermique sous vide, d’un pot vibrant, d’interféromètres et de divers appareils électroniques, … pour effectuer des tests afin de valider les prototypes.

Ce premier prototype est validé par un rapport de test partagé avec le client. Il peut conduire à de l’optimisation de conception et au développement d’un modèle de qualification pour de la production en série.

Industrialisation

CTEC est spécialisé dans la qualification de produits dédiées à la production à grande échelle pour divers marchés et applications grâce à ses équipements de laboratoire. Notre bureau d’études électromécaniques apporte un soutien interne à l’équipe chargée des méthodes d’industrialisation des produits. Cela comprend l’aide à la définition des outils d’assemblage et de transport, l’analyse des coûts de conception et l’évaluation des risques.

Pour en savoir plus sur l’industrialisation à CTEC, veuillez consulter cette page web.

Les projets aérospatiaux et Newspace

CTEC a également la capacité d’aborder des projets aérospatiaux complexes ou des projets NewSpace à faible coût. S’appuyant sur des années d’expérience dans les applications aérospatiales, les conceptions de CTEC sont conformes aux normes spatiales et aux spécifications de propreté de l’ECSS. En outre, des rapports de justification de design et des configurations d’installation peuvent être fournis.

CTEC respecte le processus de qualification habituel d’un projet spatial :

- Le modèle d’ingénierie entièrement testé avec des matériaux compatibles avec l’espace.

- Le modèle de qualification, comprenant les vibrations, les chocs, le vide thermique et les essais de durée de vie.

- Le modèle de vol.

Ce processus souligne l’engagement de CTEC à fournir des solutions de haute qualité. CTEC a livré plusieurs milliers d’actionneurs piézoélectriques en tant que modèles de vol/de qualification pour l’espace, et des modèles d’ingénierie ont été fournis à des clients prestigieux.

Capacité d’essais

CTEC a la capacité de développer ses propres bancs d’essai spécifiques pour vos prototypes et produits. Ces bancs visent à répondre aux exigences de nos clients en matière de performance et de qualification environnementale. Ils combinent plusieurs domaines d’expertise, tels que :

- La mécanique pour mesurer la force, le couple, la course et la vitesse,

- Le codage pour développer des bancs d’essais automatisés en Python,

- L’opto-mécanique pour détecter les biais d’intégration dans nos mécanismes,

- La thermodynamique pour mesurer la chaleur générée et la résistance de nos produits à des températures élevées et cryogéniques,

- L’électronique et le contrôle pour régler les boucles de rétroaction et mesurer les erreurs,

- La dynamique des fluides pour tester nos valves sous haute pression,

- Les micro-vibrations pour mesurer les émissions de nos mécanismes dans leur environnement,

- Les ultrasons pour mesurer l’efficacité de nos transducteurs et les gains générés.

Matériaux actifs et intelligents

CTEC a capitalisé sur les différentes marques de matériaux piézoélectriques et magnétiques.

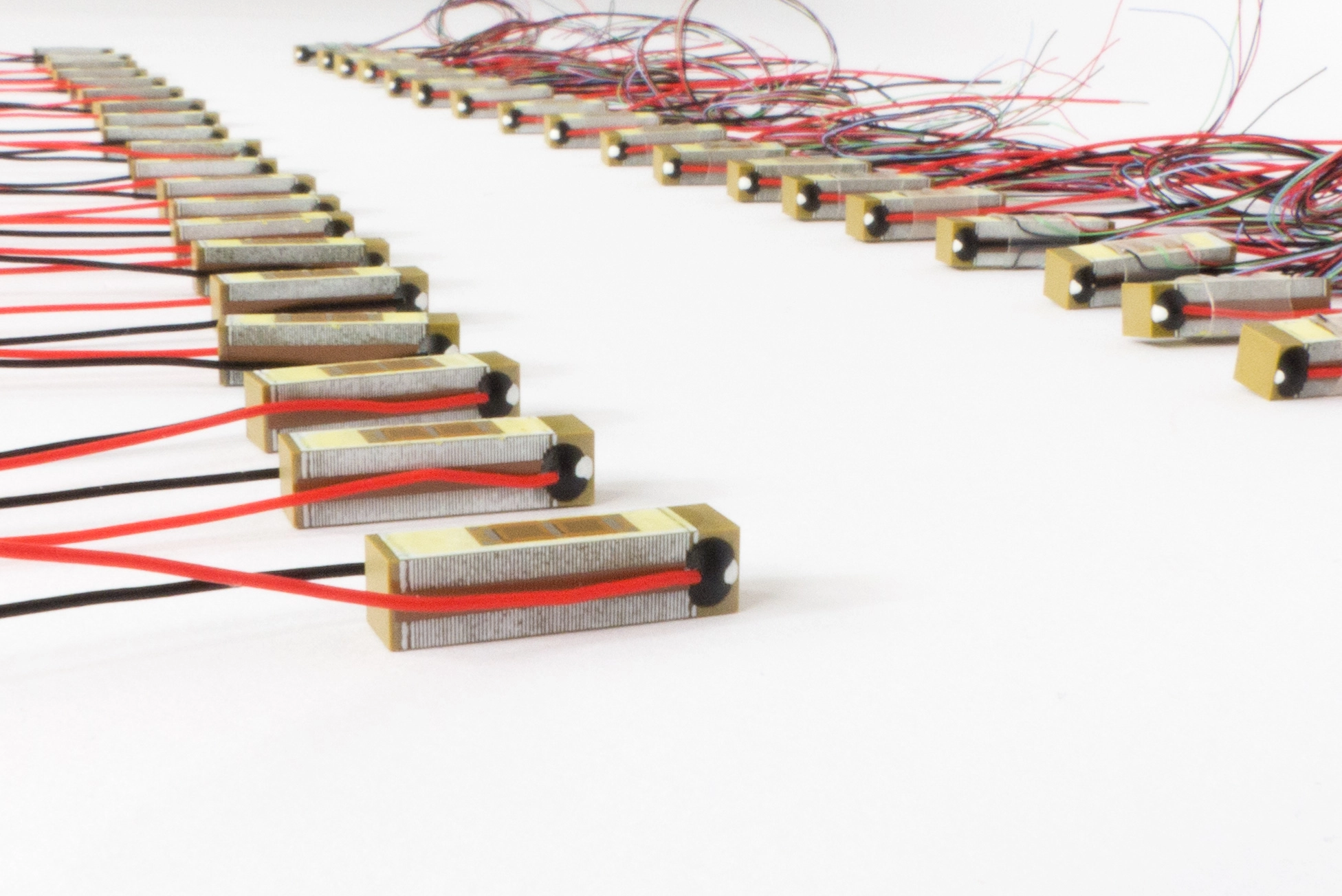

CTEC utilise des céramiques multicouches basse tension (150V) dans ses produits standards et pour des projets spécifiques, des céramiques très basse tension (60V ou 75V) ou très haute tension (1000V). Avec plus de 30 ans d’expérience dans la caractérisation des céramiques multicouches (disponibles en Europe et en Asie), CTEC a participé à des projets prestigieux dans les secteurs de l’aérospatiale et de la fusion nucléaire. Cette vaste expérience a permis à CTEC d’acquérir une connaissance approfondie du comportement des céramiques dans divers environnements et applications. Les experts de CTEC partagent ces connaissances dans le cadre de formations piézoélectriques et magnétiques, afin d’aider les clients à mieux comprendre et utiliser ces technologies.

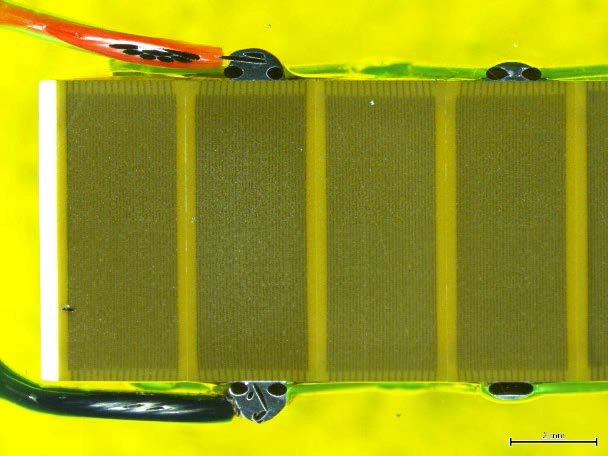

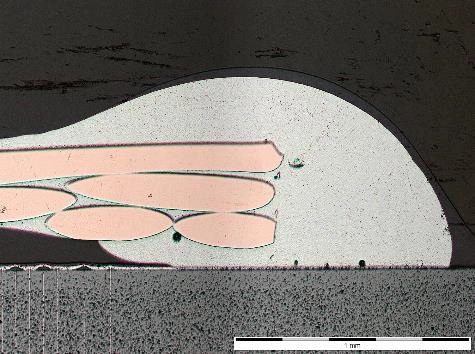

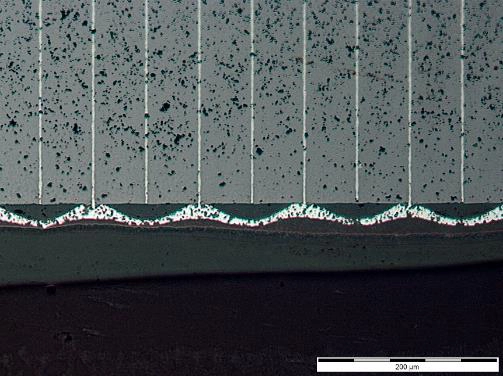

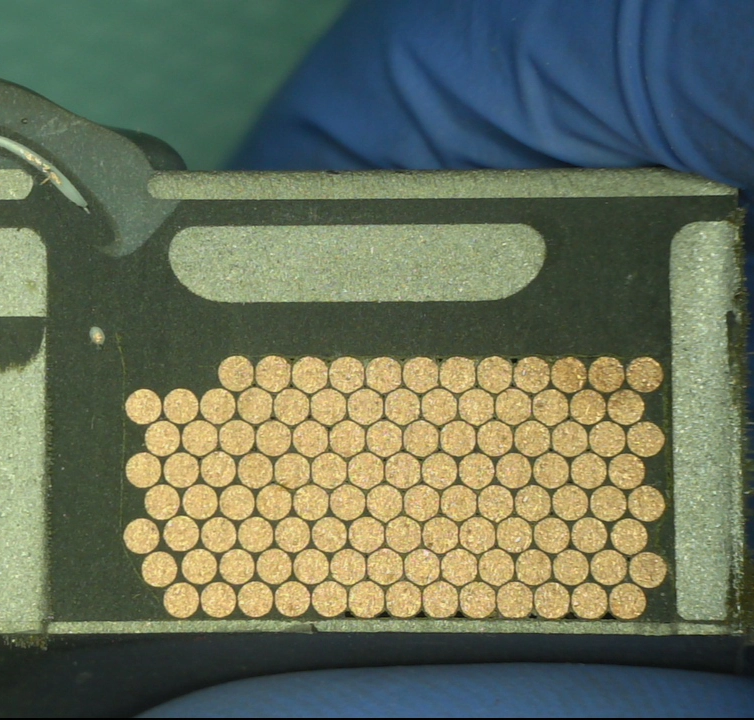

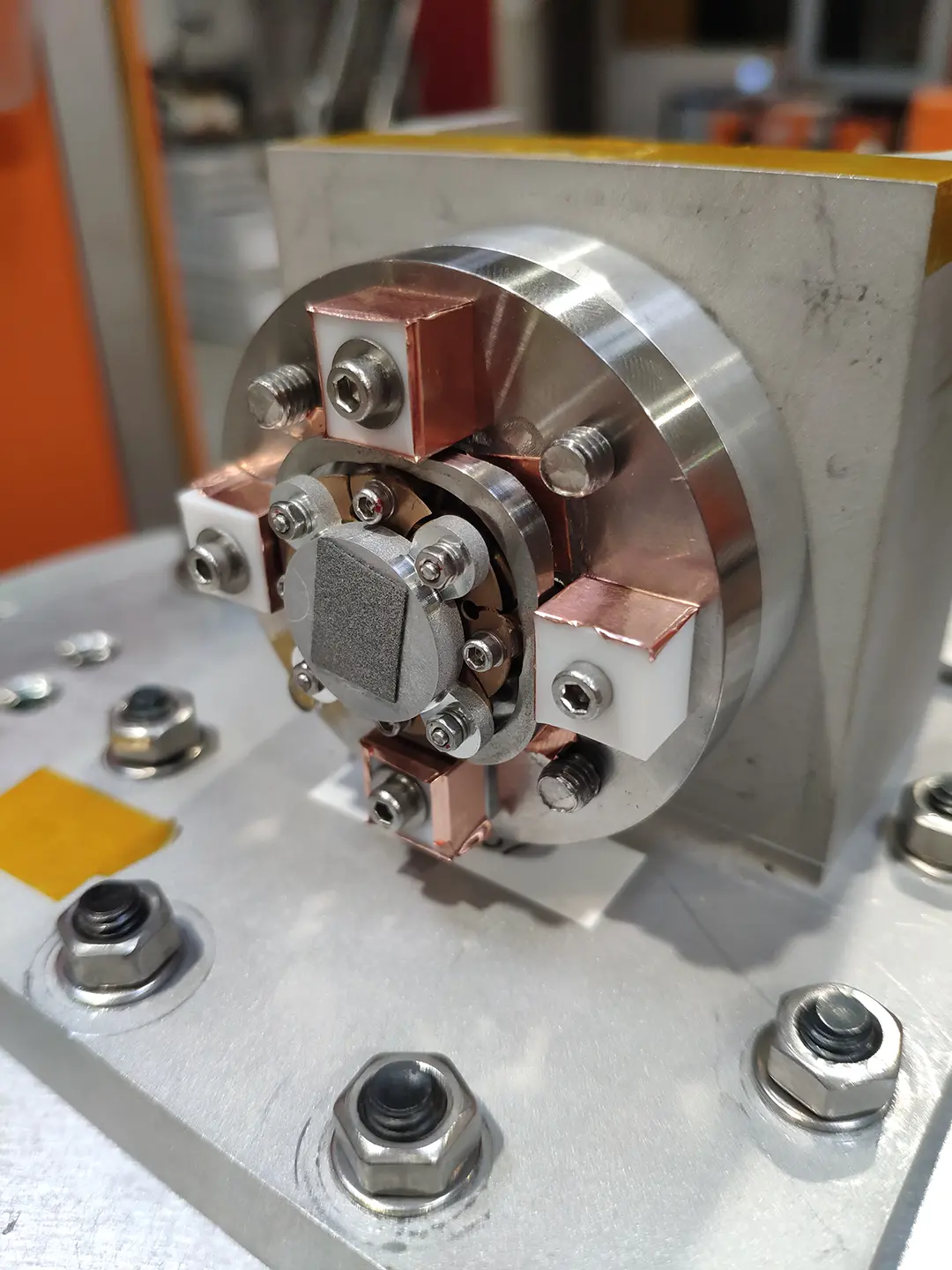

Les figures suivantes représentent une coupe transversale d’actionneur linéaire magnétique à bobines enrobées et de céramique piézoélectrique produit en collaboration avec le CNES. Pour plus d’informations sur la céramique piézoélectrique, veuillez-vous référer au chapitre 2.1.2. du catalogue. Des analyses physiques destructives (APD) sont effectuées sur les mécanismes piézoélectriques et magnétiques afin de mieux comprendre leur structure interne (qui varie pour la céramique piézoélectrique) et de valider notre processus de surmoulage pour la protection des bobines.