Industrialisation

En plus d’offrir des services de développement de produits spécifiques, Cedrat Technologies se spécialise dans l’industrialisation à petite et moyenne échelle de ses prototypes initiaux. Nous transformons des concepts innovants en produits industrialisés, avec des conceptions compactes et intégrées, tout en garantissant la qualité et l’optimisation des coûts.

Comment parvenir à l’industrialisation ?

L’industrialisation est un processus collaboratif et intégré qui commence dès qu’un besoin de production récurrent est identifié. Plutôt que de se concentrer sur des composants individuels, nous adoptons une approche globale de l’ensemble du flux industriel. Cela nous permet de rationaliser le flux de production et d’éviter les étapes redondantes ou non nécessaires. Le processus implique une étroite collaboration entre notre bureau d’études et l’équipe des méthodes. Dès le départ, ils collaborent pour affiner les processus (design for manufacturing), les assemblages, les outils et l’aspect ergonomique.) Par exemple, nous créons des instructions de travail détaillées décrivant les étapes de fabrication et d’assemblage afin de garantir la cohérence et l’efficacité.

Notre objectif est d’assurer :

- La traçabilité de chaque produit fini avec des numéros de série (composants, main d’œuvre, date, etc …).

- Une production rentable et des composants rentables.

- La préparation à la production en série en adressant les challenges critiques dès le départ, ce qui garantit une production sans ajustements ultérieurs.

Toutes les activités industrielles sont adaptées au volume de production afin d’optimiser le coût du projet.

Des installations de production étendues

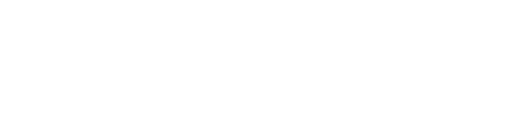

Notre industrialisation s’appuie sur une importante équipe de production et de méthodes dotée de toutes les installations nécessaires pour assembler et tester nos mécanismes. Elle permet d’optimiser les flux de production de la salle blanche à l’environnement industriel. CTEC a notamment livré plusieurs milliers d’actionneurs piézoélectriques en tant que modèles de vol spatial/qualification, et des modèles d’ingénierie ont été fournis à des clients prestigieux.

En 2022, l’entreprise a agrandi ses installations de production, avec une salle blanche certifiée ISO7 de plus de 100 m² et une zone de propreté ISO5 supplémentaire de 10 m². Ces installations permettent la réalisation de séries récurrentes de taille moyenne. En cas de besoin de production de masse, veuillez contacter nos ingénieurs commerciaux.

Nos composants nécessitent une maîtrise des décharges électrostatiques (DES) par le biais de :

- Des postes de travail sécurisés (tapis de mise à la terre, bracelets, …)

- Sols à sécurité DES (sols dissipateurs d’électricité statique, opérateurs équipés de chaussures à sécurité DES)

- Emballage à sécurité DES (emballage antistatique)

- Formation du personnel (techniques de manipulation appropriées, audits réguliers)

- Contrôles des outils et des équipements DES

Expertise en fabrication et essais

Notre processus d’industrialisation s’appuie sur un savoir-faire spécialisé dans les domaines suivants :

- Développement de nos propres procédés : nous concevons nos propres procédés et outils pour assembler et tester nos produits à un rythme industriel sans compromis avec leurs impératifs techniques.

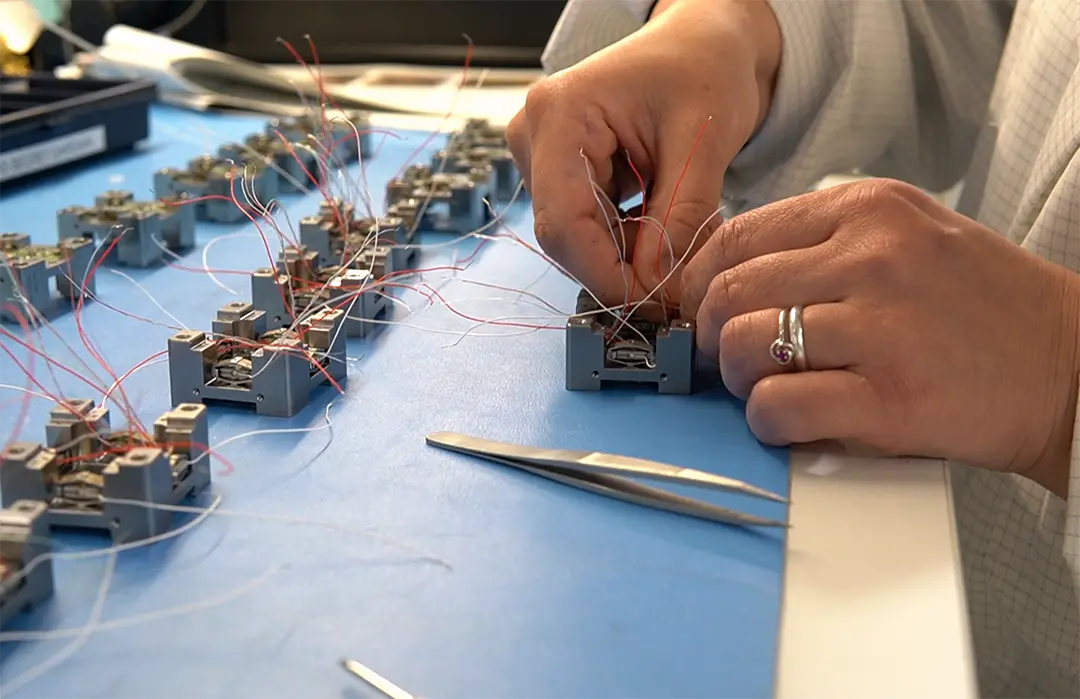

- Techniques de fabrication avancées telles que le collage de jauges de contrainte et l’intégration de miroirs, garantissant la précision de chaque composant.

- Assemblages complexes : nous manipulons des mécanismes complexes tels que des actionneurs, des moteurs ou des fast steering mirrors, tout en respectant nos normes d’assemblage afin de garantir des performances optimales du produit.

Outil industriel : ERP (Enterprise Resource Planning)

Grâce à notre ERP, nous centralisons toutes les informations des différents services sur une seule plateforme. Cela permet à tout le monde d’avoir accès à la même information en temps réel. Le système ERP comprend toutes les données nécessaires à l’achat, à la production et à la livraison de nos produits, ce qui nous permet de gérer la qualité, les coûts et les délais de nos activités.

Gestion des stocks et de la chaîne d’approvisionnement

Nous contrôlons la chaîne d’approvisionnement afin d’éviter les ruptures de stock et de garantir la disponibilité des composants en cas de besoin. Il s’agit notamment de fixer des seuils de commande, d’automatiser les suggestions de réapprovisionnement et de gérer les délais de livraison des fournisseurs.

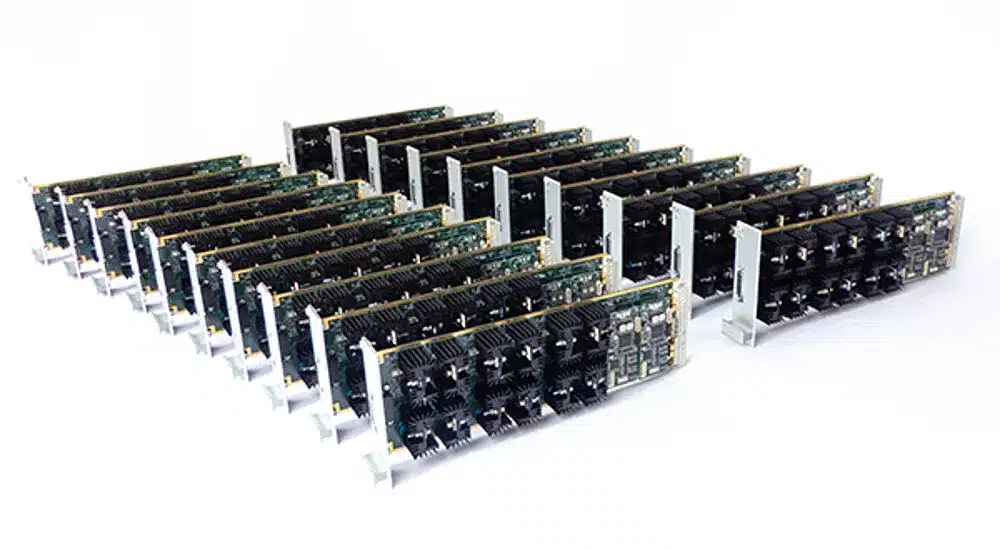

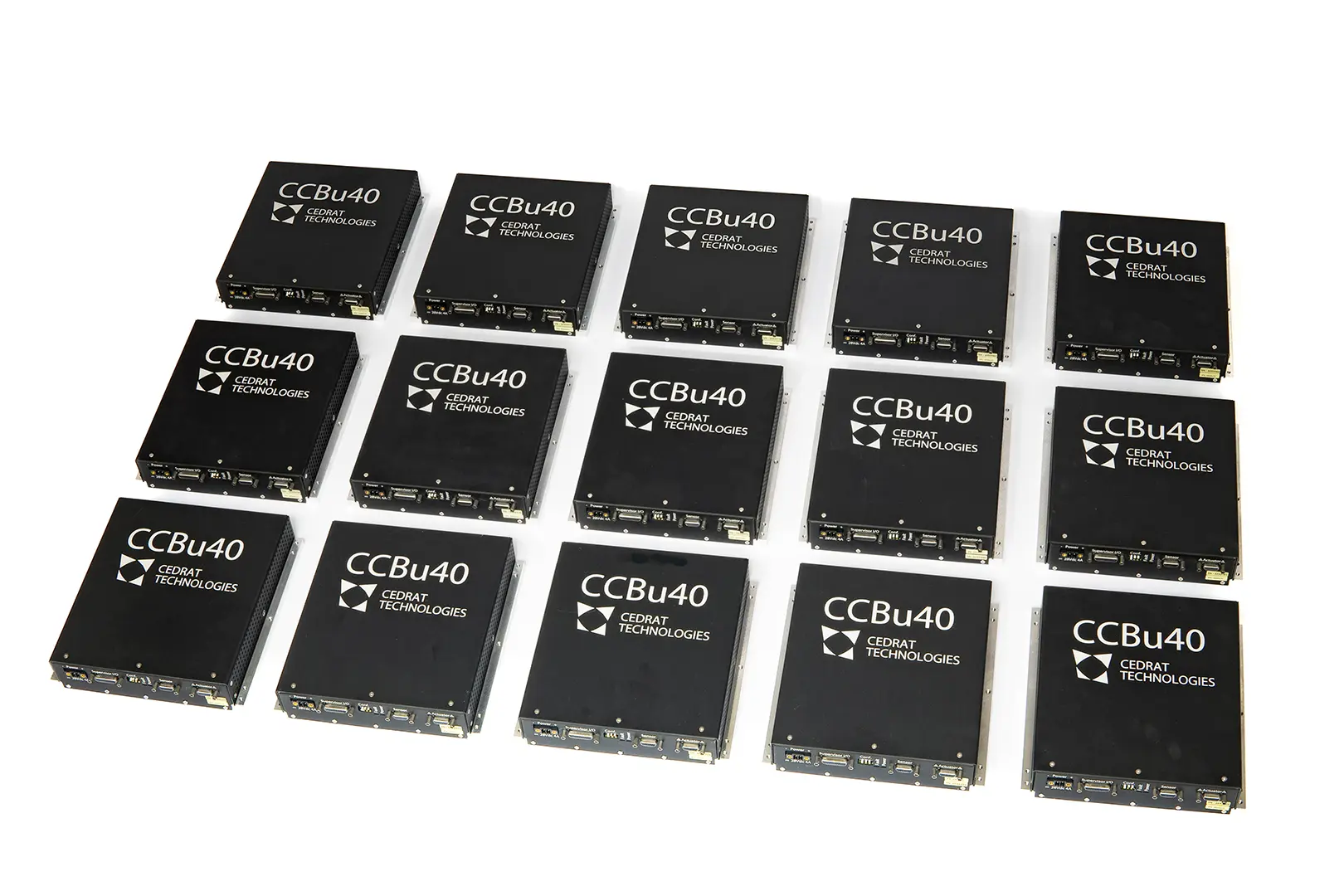

En définissant des calendriers et des cadences de production, tels que des lots de plusieurs dizaines d’unités, nous maintenons un rythme de production stable. La planification rétroactive nous aide à gérer les commandes récurrentes afin de répondre à la demande sans surstockage.

Gestion du service après-vente (SAV)

Notre système d’autorisation de retour de matériel (RMA) permet de résoudre efficacement les problèmes de production récurrents. L’équipe chargée de la qualité est responsable du processus d’autorisation de retour de matériel et, en fonction du problème, peut également impliquer les équipes chargées de la production, de la méthode ou de la conception. Les clients remplissent un formulaire de dépannage qui génère un ordre de production pour la réparation. Après avoir inspecté le produit et identifié le problème, nous validons nos conclusions avec le client et procédons à la réparation sous garantie ou hors garantie.